Schreiben Sie uns:

Gerissene Sockelfugen

Die Hauptursache für Riss oder Abriss einer Sockelverfugung ist in den meisten Fällen eine zu hohe Dehnbeanspruchung des elastischen Dichtstoffes. Die meisten der dafür geeigneten Dichtstoffe zeigen eine praktische Bewegungsaufnahme von 20 – 25 %.

Das bedeutet, dass eine 8 mm breite Fuge max. 2,0 mm Stauchung, bzw. 2,0 mm Dehnung des Dichtstoffes ermöglicht, die auf Dauer ausgeglichen werden können. Wird der elastische Dichtstoff darüber hinaus beansprucht, kann es zu einem Defekt der Fuge kommen, d. h. zu einem Abreißen des Fugendichtstoffes vom Untergrund oder einem Riss im Dichtstoff selbst.

Die beiden Hauptgründe hierfür sind:

1. Schwund im Estrich

Fast jeder Estrich zeigt ein gewisses Schwundverhalten. Üblicherweise werden auf einem ein bis zwei Monate getrocknetem Estrich die Fußbodenbeläge verlegt und anschließend die elastischen Fugen abgedichtet.

Untersuchungen haben ergeben, dass Estriche auch nach 6 Monaten noch schwinden können und so für große Belastung der Sockelfugen sorgen. Zur Erläuterung wird in den Abbildungen ein schwimmender Zementestrich mit einem Bodenfliesenbelag über einer Wärmedämmung gezeigt.

Abb.1a: Frischer, schwimmender Zementestrich, kurz nach Verlegung der Fliesen

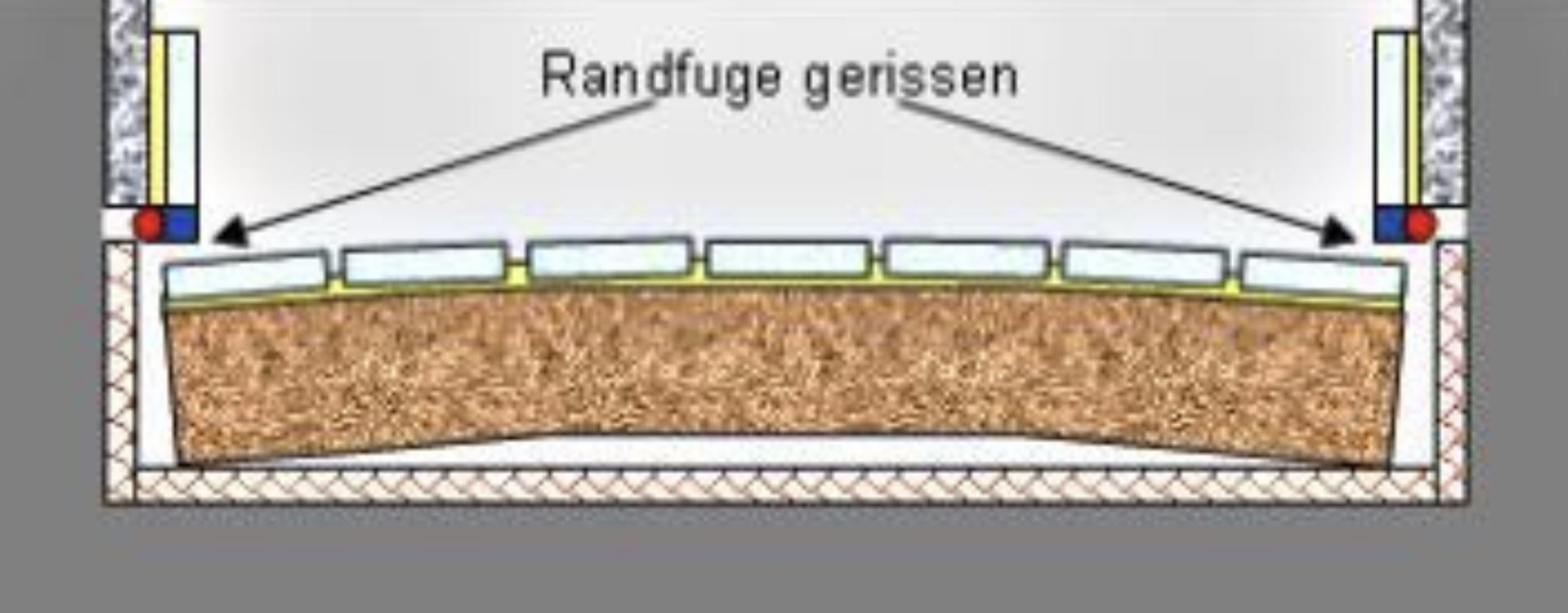

Abb.1b: Verformung des Estrichs durch Schwund

Abb.1c: Gerissene Randfuge als Folge der Estrichverformung

In Abb.1a ist der frische, schwimmende Zementestrich kurz nach der Verlegung der Fliesen zu erkennen. Deformationen haben sich noch nicht ausgebildet.

In Abb.1b hat sich der Estrich infolge des fortschreitenden Schwindens aufgewölbt. Die Aufwölbung zeigt sich an der Unterseite am stärksten. An der Oberseite erlaubt der praktisch schwundfreie, mit dem Estrich scherfest verbundene Keramik- oder Steinbelag diese Deformation nicht. Die Folge davon ist, dass die Verkürzung der Estrichunterseite an der Oberseite in Zugspannung umgesetzt wird. Die Plattenverkleidung erhält Druckspannungen, solange der Verlegemörtel die in ihm entstehende Schubspannung aushält.

Durch die Aufwölbung verliert der Estrich seine kräfteübertragende Auflage in der Mitte seiner Gesamtfläche und stützt sich auf seine Ränder. Die dort entstehenden Kantenauflagekräfte überfordern das Tragevermögen der Dämmschicht und drücken diese an den Estrichflächenrändern zusammen. Hierdurch entstehen in den weitaus meisten Fällen die Bodenabsenkungen an Sockelleisten und sonstigen Wandanschlüssen.

Die an diesen Stellen vorschriftsmäßig angeordneten elastischen Fugen werden in ihrer Dehnfähigkeit überfordert und reißen deshalb ab (siehe Abb.1c). Das Eigengewicht des Estrichs und des Belags sowie die Nutzbelastung des Bodens versuchen den gesamten Verbundaufbau des Bodens in seine ursprüngliche Lage zurückzudrücken. Die Folge davon könnte eine Rissbildung im Boden sein.

Diese tritt mitunter erst Monate oder Jahre nach der Fertigstellung des Bauwerks auf. Darüber hinaus kann eine Fußbodenheizung den Schwundvorgang noch beschleunigen oder verstärken. Eine Stahlbewehrung in der Mitte des Estrichs ist dabei wirkungslos.

2. Falsche Fugendimension

Ist die Fuge zu schmal dimensioniert, kann der Verarbeiter Schwierigkeiten haben, das vorgeschriebene Hinterfüllmaterial in der Fuge zu platzieren (siehe Abb. 2). Außerdem kann er in der schmalen Fuge den Dichtstoff nur als Dreiecksfase ausspritzen. Damit ist bereits eine Rissgefahr vorgegeben: Die Bewegungen im Fugenbereich werden im Dichtstoff durch das dreieckige Profil in seiner Bewegungsmöglichkeit stark behindert, da die Bewegungen fast ausschließlich in der “Dreiecksspitze” der Fuge stattfinden. Aufgrund der geringeren Materialmasse ist damit die Gefahr der Rissbildung höher als bei einer rechteckigen Fuge. Die Schadensursache einer gerissenen Dreiecksfase liegt in der Überdehnung des Dichtstoffes über die zulässige Gesamtverformung hinaus.

Abb.2:Anschlussfuge zu schmal, daher kein Hinterfüllmaterial möglich, Ausbildung der Fuge nur als Dreiecksfase

Im Gegensatz dazu kann sich eine breitere, als Rechteck ausgespritzte Fuge frei bewegen und der Dichtstoff die Bewegungen im Fugenbereich ungehindert und nahezu gleichmäßig verteilt aufnehmen (siehe Abb. 3).

Abb.3:Anschlußfuge in fachgerechter Ausführung

Fazit

Die oben beschriebenen Schäden können durch die Beachtung folgender Maßnahmen verhindert werden:

Möglichst schwundarmer Aufbau des Estrichs;

Zusatz geeigneter Betonverflüssiger (BV) im Estrich;

sachgemäße Pflege des frischen Estrichs;

Prüfung der Estrichrestfeuchte zur Beurteilung des Schwindzustandes;

erforderlichenfalls Verlängerung der Wartezeit zwischen Estrichbau, Fliesenverlegung

und Verfugung;

Dickbettmörtel oder Dünnbettmörtel mit günstigem Elastizitätsmodul für die

Verlegung von Fliesen und Platten;

die richtige Dimensionierung der elastischen Randfugen.